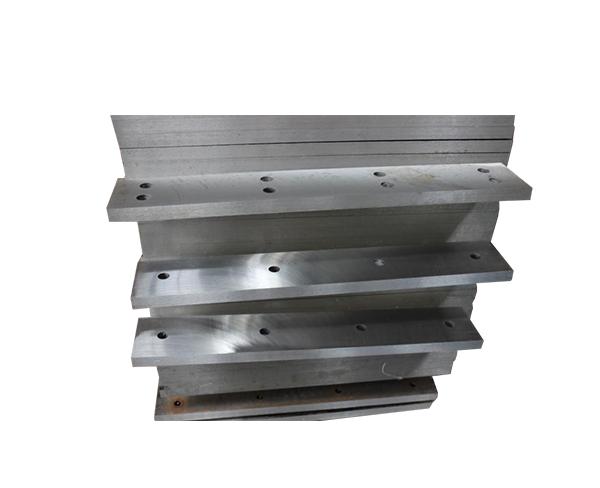

双轴撕碎机刀片的耐腐蚀性与其材质选择、表面处理工艺及使用环境密切相关。常见的刀片材质包括高碳钢、合金工具钢、不锈钢等,不同材质的抗腐蚀能力差异显著:

1. 高碳钢(如T10、65Mn):硬度高但耐腐蚀性较弱,长期接触潮湿或腐蚀性介质易生锈,需依赖镀铬、渗氮等表面处理提升防护。适合低腐蚀场景,需定期维护。

2. 合金工具钢(如Cr12MoV、D2):通过添加铬、钼元素可提升性,但铬含量较低(约12%),在酸碱环境中仍可能腐蚀。常用于中等腐蚀性工况,需配合涂层使用。

3. 不锈钢系列(如440C、304/316L):高铬含量(16%以上)形成致密氧化膜,显著抵抗酸碱、盐雾腐蚀。马氏体不锈钢440C兼顾硬度与耐蚀性,适合高湿度或化工废料处理;奥氏体304/316L耐蚀性更优,但硬度较低,多用于轻腐蚀塑料破碎。

4. 表面强化处理:电镀硬铬(厚度0.05-0.1mm)可隔绝腐蚀介质;激光熔覆碳化钨层既能防锈又可提高耐磨性。但涂层破损后基材仍可能被侵蚀。

选材建议:

- 处理生活垃圾、普通塑料时,合金钢+镀层;

- 沿海或化工环境优先选择440C不锈钢;

- 强酸强碱工况需采用316L不锈钢或钛合金涂层。

定期清洁刀片残留物、涂抹防锈油可延长寿命。总体需平衡成本与工况需求,高耐蚀材质初期投入高,但能减少停机更换频率,综合效益更优。